+ 86-18052080815 | info@harsle.com

numero Sfoglia:73 Autore:Editor del sito Pubblica Time: 2019-05-28 Origine:motorizzato

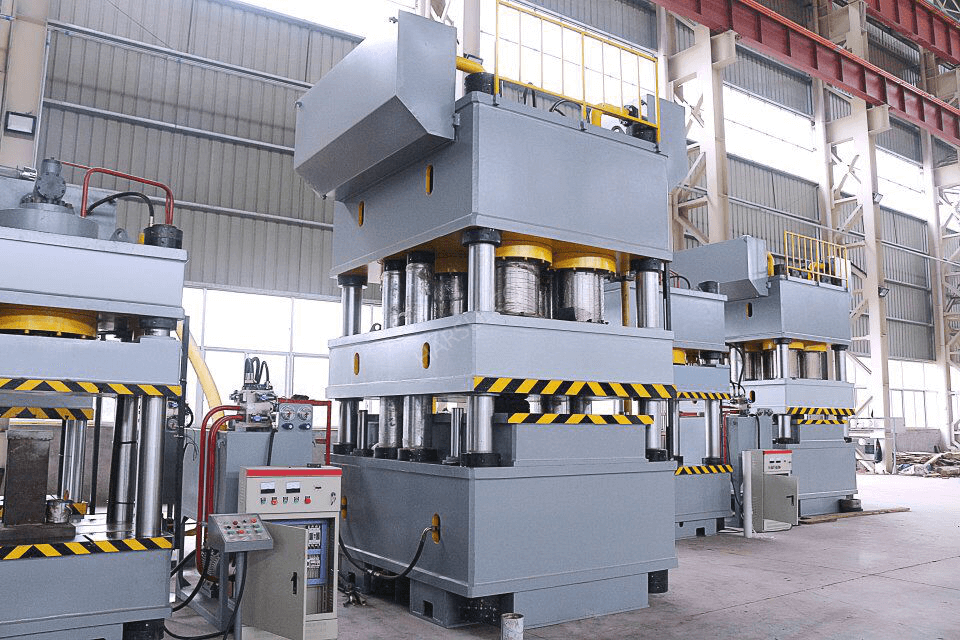

Questa specifica copre i requisiti generali di due numeri di presse idrauliche 2000T che includono progettazione, produzione, fornitura, montaggio, messa in servizio e collaudo delle presse presso NFC. Le presse idrauliche 2000T sono necessarie per compattare la spugna metallica di zirconio di varie dimensioni e forme (come da specifiche riportate di seguito).

Lo scopo della fornitura comprende la progettazione, produzione, fornitura, montaggio, messa in servizio e collaudo di due (2) numeri di presse idrauliche con corsa verso il basso utilizzate per realizzare componenti compatti di spugna di zirconio. Eventuali articoli aggiuntivi o sottosistemi che non sono menzionati nelle specifiche ma richiesti o identificati per la completezza e il funzionamento senza problemi del sistema saranno inclusi nell'ambito di applicazione senza ulteriori implicazioni in termini di prezzo e tempo.

Le dimensioni dei vari compatti di spugna di zirconio da produrre sono le seguenti:

1. Compatto cilindrico di diametro 180 mm e altezza 135 mm.

2. Compatto cilindrico di diametro 150 mm e altezza 140 mm.

3. Dimensioni compatte cubiche: 500 x 50 x 75 mm (L x P x A)

La spugna metallica di zirconio insieme agli elementi di lega dovrà essere riempita nello stampo e premendo la spugna metallica nel rispettivo stampo come da programma di produzione, si otterranno dei compatti. L'altezza del compatto dipenderà dal limite di pressione dell'olio.

4.1 Sequenza operativa

I. Inizialmente la matrice poggia sul piano della pressa e il punzone è nella posizione più alta.

II. La spugna di zirconio e l'elemento di lega vengono inseriti nello stampo in tre parti in modo tale che gli elementi di lega assumano approssimativamente una posizione centrale nel compatto (manualmente dall'operatore./automaticamente tramite il sistema di dosaggio automatico)

III. Il pistone principale si muove verso il basso prima ad alta velocità e poi lentamente per premere la spugna riempita nello stampo.

IV. La pressione dell'olio nel cilindro principale raggiunge la pressione impostata e la mantiene per circa 10 secondi.

V. Decompressione: la pressione dell'olio nel cilindro e nelle linee viene ridotta a un livello accettabile.

VI. Il pistone principale ora si ritrae lentamente.

VII. Anche lo stampo si solleva insieme alla spugna compattata al suo interno.

VIII. Il blocco di scarico scorre e si posiziona sotto la cavità dello stampo.

IX. La matrice poggia sul blocco scaricatore e poi il pistone inizia a scendere.

X. Il punzone si abbassa per espellere la spugna di zirconio pressata (compatta) dal fondo dello stampo nella cavità del blocco di scarico.

XI. Il punzone viene ora ritirato rapidamente nella posizione più alta.

XII. Lo stampo si solleva verso l'alto e il blocco di scarico viene retratto insieme al

espelle il compatto e lo fa scorrere verso il basso nel vassoio di impilamento. Dovrà essere adottata una disposizione adeguata in modo che il compatto non venga danneggiato mentre scivola verso il vassoio di impilamento.

XIII. Lo stampo è nuovamente appoggiato sul letto e la pressa è pronta per il ciclo successivo.

5.1. Premere Cornice

I componenti principali del telaio della pressa come letto, testata superiore, scivolo e montanti saranno fabbricati utilizzando piastre ISO 2062 Grado 2 e saldandoli secondo le procedure di saldatura standard. Le piastre devono essere conformi alle specifiche BIS e il certificato di prova dei materiali (MTC) delle piastre emesse dall'acciaieria deve essere presentato ai funzionari di controllo dell'NFC. Tutte le saldature critiche dovranno essere testate per individuare eventuali difetti di saldatura. Il metodo di prova dei difetti di saldatura e il metodo di distensione dovranno essere spiegati nell'offerta. La struttura fabbricata dovrà essere debitamente distensione. Le registrazioni della riduzione dello stress dovrebbero essere fornite durante l'ispezione della macchina. I calcoli di progettazione dettagliati per l'idoneità delle sezioni critiche o l'analisi FEM devono essere forniti dopo l'effettuazione dell'ordine. Nell'offerta dovrà essere fornito uno schema in sezione trasversale dei principali complessivi per indicarne le caratteristiche costruttive. La guida dovrebbe avere una guida a 8 punti con rivestimenti Ph. Bronze regolabili e sostituibili in situ per una lunga durata.

Nota: il telaio della pressa deve avere aperture su tutti e quattro i lati in modo tale che l'area di pressatura sia accessibile da tutti e quattro i lati. Minimo 1000 x 1500 mm per l'apertura laterale e 1500 x 1500 mm per le aperture anteriore e posteriore (L x A) I livelli di rumore non devono superare 85 dB, se misurati a una distanza di 1 metro dalla macchina in condizioni di campo libero.

5.2. Ram principale e cilindro

Il pistone principale della pressa sarà realizzato in blocco forgiato. Il cilindro principale sarà forgiato da un unico blocco e poi lavorato. I relativi certificati per pistone e cilindro dovranno essere forniti durante la PDI.

5.3. Assemblaggio di matrici e punzoni

a) Per i compatti da 150 mm e 180 mm di diametro deve essere fornito un gruppo stampo con un'altezza della cavità di 430 mm.

b) Per i compatti rettangolari, il punzone dovrà essere largo 50 mm e lungo 500 mm. La cavità dovrà essere profonda 400 mm (circa)

c) Lo spazio tra il fondo del punzone e la superficie superiore dello stampo deve essere di 320 mm.

d) Il pistone dovrà essere cromato e dovrà essere fornito il certificato di finitura superficiale. Lo spessore della cromatura dovrà essere chiaramente indicato nell'offerta.

e) Il piano mobile della pressa e il rivestimento interno dello stampo, ecc., dovranno essere componenti forgiati

Nota: la matrice e il punzone per tutti e tre i tipi di compatti rientrano nell'ambito dell'offerente. Il rivestimento dello stampo deve essere inserito nell'alloggiamento dello stampo.

I dettagli della matrice e del punzone verranno discussi durante la progettazione dettagliata e i disegni approvati verranno utilizzati per la produzione.

5.4. Sistema idraulico

Dovranno essere previste pompe idrauliche volumetriche per il sistema idraulico della pressa. Il flusso dell'olio deve essere esente da pulsazioni. Il circuito idraulico dettagliato sarà fornito insieme all'offerta. Numero di pompe fornite, tipo, marca, modello n. E la capacità dovrà essere chiaramente indicata nell'offerta.

I serbatoi del sistema idraulico devono essere conformi agli standard più recenti applicabili. Dovrà essere dotato di uno/i sfiato/i dell'aria, deflettori adeguati, sfiato di riempimento, indicatore indicatore della temperatura, indicatore del livello dell'olio, coperchi di ispezione, disposizioni per l'aggiunta di linee in futuro, collegamenti di troppo pieno e drenaggio.

La temperatura massima dell'olio idraulico non deve superare i 55 gradi C durante il funzionamento.

La centralina idraulica dovrà essere installata a terra

Il filtro della linea di ritorno deve essere dotato di indicatore di intasamento. Tipo, marca e modello n. di ciascun elemento filtrante sarà indicato nell'offerta. I tubi d'acciaio piegati a freddo, trafilati dal pieno e senza saldatura devono essere conformi alla norma DIN 2391/C, utilizzati nel circuito idraulico. Il sistema idraulico deve essere dotato di porte per la misurazione della pressione durante la risoluzione dei problemi o la manutenzione. Saranno previste quattro serie di attacchi minimali con manometri, che servono per misurare la pressione in vari punti del circuito idraulico.

L'impianto idraulico dovrà includere/incorporare un'unità di filtraggio dell'olio in linea montata su un carrello mobile. L'unità di filtraggio dovrebbe utilizzare filtri gemelli con predisposizione per la misurazione continua e la visualizzazione del livello di pulizia dell'olio in scala NAS e ISO e della percentuale di acqua. Questa unità di filtraggio mobile prenderà l'olio dal serbatoio dell'olio principale della pressa, lo filtrerà e lo pomperà nuovamente al serbatoio dell'olio principale. L'unità di filtraggio dovrà avere una capacità adeguata per gestire il volume di olio nel serbatoio principale e dovrà essere adatta al funzionamento continuo.

6.1 La macchina dovrà avere un sistema di controllo basato su PLC e HMI.

6.2 Specifiche del sistema PLC:

UN. Pacchetto di programmazione: Il pacchetto di programmazione per la modifica della logica di controllo sarà compreso nella fornitura.

B. Controller: deve avere almeno due porte di comunicazione, una da utilizzare per la programmazione e un'altra per la rete.

C. Tutti i moduli di ingresso e uscita utilizzati dovranno avere isolamento ottico e avere una tensione di controllo di soli 24 V CC.

D. L'alimentazione del rack deve essere del tipo consigliato dal produttore del PLC.

e. Tutte le uscite azionano gli elementi di controllo finali come solenoidi, contattori ecc. attraverso moduli relè interposti.

F. L'alimentazione di controllo agli elementi di controllo finali dovrà avvenire tramite connettori con fusibile e indicazione di fusibile bruciato.

G. Il carico della CPU e della memoria non deve essere superiore al 50%.

H. L'alimentazione della CPU non dovrà essere utilizzata per l'alimentazione delle interrogazioni degli ingressi, per i quali dovrà essere prevista un'alimentazione separata.

io. Almeno il 30% degli ingressi e il 30% delle uscite dei moduli I/O devono essere lasciati inutilizzati/di riserva.

J. Tutti i cavi necessari per il funzionamento della pressa devono rientrare nella fornitura del fornitore. I cavi per l'integrazione di tutti i sensori con il PLC dovranno essere di tipo schermato.

k. Le schede I/O dovranno essere completamente cablate e portate ai terminali sia in caso di utilizzo che di non utilizzo.

l. Comunicazione: tutti i componenti del sistema di controllo, come controller, HMI e azionamenti elettronici (se presenti) devono essere collegati in rete tramite comunicazione digitale

6.3 Specifiche del sistema di azionamento elettronico (se presente):

UN. Tutti gli azionamenti dovranno essere dimensionati per avere una corrente nominale superiore almeno del 20% rispetto a quella dei rispettivi motori.

B. Questi azionamenti saranno collegati in rete con l'HMI e tutti i parametri critici come velocità, corrente ecc. saranno visualizzati sull'HMI.

C. Tutti gli azionamenti, ovunque utilizzati, dovranno avere induttanze di ingresso con potenza sufficiente.

D. Le unità selezionate dovranno avere tutte le modalità di controllo più recenti.

e. Il software di configurazione/messa in servizio per gli azionamenti e i relativi cavi/adattamenti di collegamento specializzati per il collegamento degli azionamenti al computer saranno compresi nella fornitura.

F. Se viene utilizzata una scheda di controllo proprietaria, devono essere forniti manuali/circuiti diagnostici dettagliati con i punti di prova necessari.

6.4 Funzioni:

io. Il sistema di controllo deve essere programmato per operazioni specifiche della pressa come le modalità automatica, manuale e di manutenzione.

ii. Il sistema di controllo dovrà disporre di tutte le ricette necessarie per il controllo automatico della pressione basate su diverse dimensioni compatte.

iii. Tutti i parametri di processo importanti come pressione, diametro di compattazione, temperatura dell'olio ecc. verranno registrati e visualizzati sotto forma di andamento.

iv. Dovrà essere disponibile la funzione di generazione di report dei dati di processo registrati insieme ai dettagli dell'operatore/turno responsabile, i numeri di lotto, il numero di compattazioni ecc. insieme alla marca temporale. Dovrebbe essere possibile stampare i report su una pen drive nei formati pdf e csv. Inoltre, le funzioni necessarie per il trasporto dei dati registrati al computer centrale saranno disponibili nell'HMI prescelto, come spiegato di seguito.

6.5 Sensori: i sensori elettronici devono essere utilizzati per la misurazione dei parametri di processo come pressione, livello dell'olio e temperatura, ecc. e integrati con il sistema PLC.

6.6 Predisposizione per la rete: dovrà essere realizzata una porta di comunicazione nel sistema di controllo

disponibile per integrare il sistema di controllo con un computer centralizzato e rappresentare in esso tutto lo stato del processo.

Si propone di avere un sistema di aggiunta delle leghe separato con contenitori separati e un sistema di monitoraggio del peso in modo che le leghe possano essere riempite nella cavità dello stampo al momento e nella posizione adeguati. Analogamente per l'aggiunta della spugna metallica sarà previsto un sistema separato di sollevamento e alimentazione del tamburo per alimentare la spugna metallica nello stampo. Si può notare che questi sistemi non fanno parte della pressa idraulica. Tuttavia i venditori sono incoraggiati a presentare l'offerta separatamente. I sistemi di controllo previsti per la pressa dovranno essere in grado di configurare ed integrare tali sistemi di aggiunta lega e spugna.